Алгоритм выбора ленточных пил с целью их оптимального применения

Полотно пилы и ее зубья в процессе резания испытывают различные напряжения: растягивающие; изгибные на шкивах; крутильные при позиционировании зубьев в зоне резания на выходе и выходе из направляющих; напряжения от сил резания и центробежных сил.

Для исследования напряженного состояния деталей используется среда SolidWork Simulation, которая дает возможность анализа модели в рабочих условиях, что помогает инженеру спрогнозировать нагрузки на полотне пилы на стадии исследовательских работ.

Разработанная расчетная схема, для определения напряженного состояния ленточной пилы 3700х27х0,9 – 3 tpi, рис. 1, применялась для ленточного станка MEBA 260 GP при резке заготовок различного профиля.

В работе описывалось действие и диапазон величин напряжений, действующих на ленточную пилу. Так, величина растягивающих напряжений зависит от геометрических параметров пилы, а именно, от ее ширины (напр. 27; 34; 41; 54; 67 мм) и толщины (напр. 0,9; 1,1; 1,3 мм).

Величина напряжений является рекомендованным значением производителей полотен и имеет следующие цифровые значения: 27х0,9 мм – 180 Н/мм2, 34х1,1 - 200 Н/мм2 и др. Для моделирования процесса использовалось ленточное полотно 27х0,9 мм с расчетным значением растягивающих напряжений 180 Н/мм2.

Данные напряжения создаются принудительно оператором ленточного станка и являются обязательными для обеспечения стабильности процесса резания. Натяжение пилы осуществляется за счет перемещения ведомого шкива в направлении, противоположном ведущему. Контроль величины деформаций, под воздействием растягивающих напряжений осуществляется с использованием тензометра.

Величина крутильных напряжений зависит от длины участков L1 и L2 (рис.1), на которых происходит выкручивание ленты. Длины L2, как правило, является величиной постоянной. Длины L1 переменная величина, которая определяется габаритными размерами обрабатываемой заготовки в зоне резания. Изменение L1 происходит путем перемещения подвижной стойки блока направляющих. Угол кручения ленты (на участке АBCD, рис.1) для станков горизонтальной компоновки составляет от 300 до 900. Для моделирования процесса использовался ленточный станок МЕВА 260 GP со следующими исходными условиями: L2=300 мм, L1=500 мм; φ=900, рис. 2.

При этом за один оборот кручение ленты происходит дважды – перед заготовкой и после нее.

Величины изгибных напряжений зависят от диаметра шкивов. С целью упрощения исследований, ленточную пилу рассматривают в виде балки с размерами 27х0,9 мм. Известно и подтверждается опытом, что балка при изгибе деформируется таким образом, что материал, расположенный в выпуклой части, растягивается, а в вогнутой – сжимается. Между ними лежит слой, который искривляется, не изменяя своей первоначальной длины. Этот слой называется нейтральным или нулевым, а его след на плоскости поперечного сечения – нейтральной (нулевой) линией или осью.

За один оборот ленты изгиб происходит дважды – на ведущем и ведомом шкивах. Так как диаметры шкивов, как правило, равны, то величины напряжений в зонах 2 и 6 (рис.1) равны.

Для моделирования процессов изгиба использовался ленточный станок МЕВА 260 GP со следующими исходными условиями: D1= D2=300 мм.

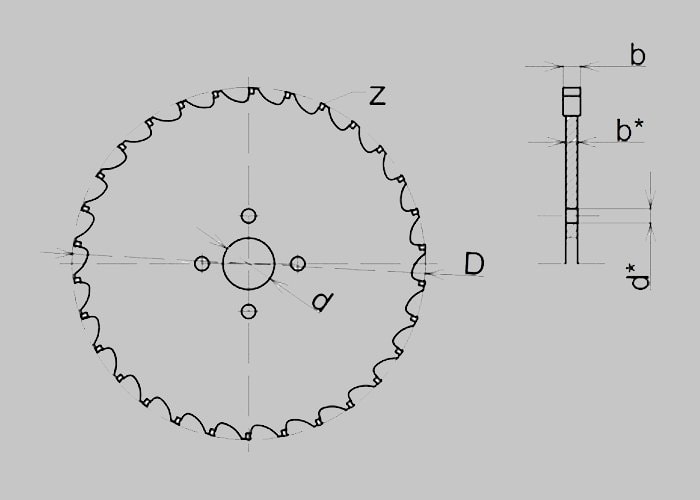

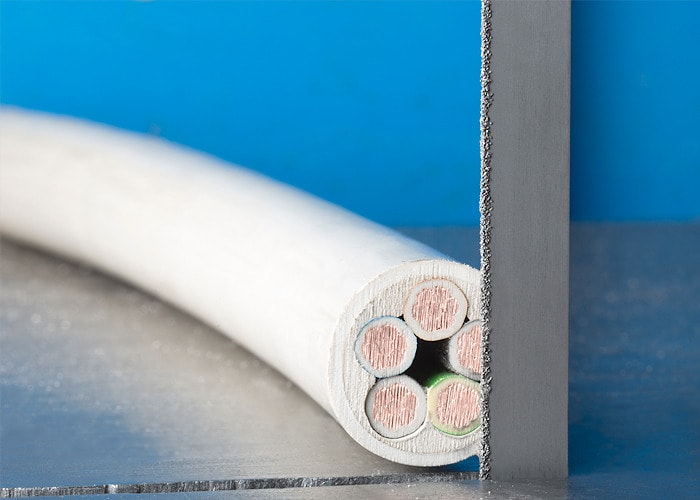

Величина напряжений от сил резания зависит от: геометрических параметров режущих кромок зубьев, типа пилы, вида разводки (рис.3), режимов резания, конструктивных особенностей станка, формы и материала обрабатываемой заготовки.

Как видно из рисунка 3, наибольший слой металла снимает прямой зуб, при этом режущая кромка нагружается равномерно по всей ширине. Режущие кромки разведенных зубьев, что необходимо для расширения канала пропила с целью недопущения трения боковых поверхностей ленточного полотна о заготовку, нагружаются неравномерно – серединная часть не работает.

Так же следует учитывать, что в зависимости от вида разводки, схема снятия припуска разведенными зубьями может быть различной. Например, существует групповая схема разводки, где припуск на разведенные зубья делится между n-ым количеством зубьев.

Величина разводки δ, для различных производителей пил составляет 1/3 от толщины полотна.

Для моделирования процесса использовалось ленточное полотно 27х0,9 мм со стандартной схемой разводки: на шаговом интервале в 25,4 мм находится три зуба – один прямой, один разведен вправо, один разведен влево.

Для исследования напряженного состояния деталей используется среда SolidWork Simulation, которая дает возможность анализа модели в рабочих условиях, что помогает инженеру спрогнозировать нагрузки на полотне пилы на стадии исследовательских работ.

Разработанная расчетная схема, для определения напряженного состояния ленточной пилы 3700х27х0,9 – 3 tpi, рис. 1, применялась для ленточного станка MEBA 260 GP при резке заготовок различного профиля.

|

1 – растягивающие от центробежные; 2 – изгибные, растягивающие и от тягового усилия; 3 – растягивающие, центробежные и крутильные; 4 - растягивающие, центробежные и от сил резания; 5 - растягивающие, центробежные и крутильные; 6 - изгибные, растягивающие и от тягового усилия |

В работе описывалось действие и диапазон величин напряжений, действующих на ленточную пилу. Так, величина растягивающих напряжений зависит от геометрических параметров пилы, а именно, от ее ширины (напр. 27; 34; 41; 54; 67 мм) и толщины (напр. 0,9; 1,1; 1,3 мм).

Величина напряжений является рекомендованным значением производителей полотен и имеет следующие цифровые значения: 27х0,9 мм – 180 Н/мм2, 34х1,1 - 200 Н/мм2 и др. Для моделирования процесса использовалось ленточное полотно 27х0,9 мм с расчетным значением растягивающих напряжений 180 Н/мм2.

Данные напряжения создаются принудительно оператором ленточного станка и являются обязательными для обеспечения стабильности процесса резания. Натяжение пилы осуществляется за счет перемещения ведомого шкива в направлении, противоположном ведущему. Контроль величины деформаций, под воздействием растягивающих напряжений осуществляется с использованием тензометра.

Величина крутильных напряжений зависит от длины участков L1 и L2 (рис.1), на которых происходит выкручивание ленты. Длины L2, как правило, является величиной постоянной. Длины L1 переменная величина, которая определяется габаритными размерами обрабатываемой заготовки в зоне резания. Изменение L1 происходит путем перемещения подвижной стойки блока направляющих. Угол кручения ленты (на участке АBCD, рис.1) для станков горизонтальной компоновки составляет от 300 до 900. Для моделирования процесса использовался ленточный станок МЕВА 260 GP со следующими исходными условиями: L2=300 мм, L1=500 мм; φ=900, рис. 2.

|

При этом за один оборот кручение ленты происходит дважды – перед заготовкой и после нее.

Величины изгибных напряжений зависят от диаметра шкивов. С целью упрощения исследований, ленточную пилу рассматривают в виде балки с размерами 27х0,9 мм. Известно и подтверждается опытом, что балка при изгибе деформируется таким образом, что материал, расположенный в выпуклой части, растягивается, а в вогнутой – сжимается. Между ними лежит слой, который искривляется, не изменяя своей первоначальной длины. Этот слой называется нейтральным или нулевым, а его след на плоскости поперечного сечения – нейтральной (нулевой) линией или осью.

За один оборот ленты изгиб происходит дважды – на ведущем и ведомом шкивах. Так как диаметры шкивов, как правило, равны, то величины напряжений в зонах 2 и 6 (рис.1) равны.

Для моделирования процессов изгиба использовался ленточный станок МЕВА 260 GP со следующими исходными условиями: D1= D2=300 мм.

Величина напряжений от сил резания зависит от: геометрических параметров режущих кромок зубьев, типа пилы, вида разводки (рис.3), режимов резания, конструктивных особенностей станка, формы и материала обрабатываемой заготовки.

|

γ – передний угол; α – задний угол; t – толщина снимаемой стружки; δ – величина разводки |

Как видно из рисунка 3, наибольший слой металла снимает прямой зуб, при этом режущая кромка нагружается равномерно по всей ширине. Режущие кромки разведенных зубьев, что необходимо для расширения канала пропила с целью недопущения трения боковых поверхностей ленточного полотна о заготовку, нагружаются неравномерно – серединная часть не работает.

Так же следует учитывать, что в зависимости от вида разводки, схема снятия припуска разведенными зубьями может быть различной. Например, существует групповая схема разводки, где припуск на разведенные зубья делится между n-ым количеством зубьев.

Величина разводки δ, для различных производителей пил составляет 1/3 от толщины полотна.

Для моделирования процесса использовалось ленточное полотно 27х0,9 мм со стандартной схемой разводки: на шаговом интервале в 25,4 мм находится три зуба – один прямой, один разведен вправо, один разведен влево.

Если вас заинтересовала данная информация, вы можете:

Позвонить: