Поломка биметаллических пил – разрыв и сколы зубьев

Поломка любого режущего инструмента всегда неприятна, особенно если эта поломка преждевременная и ресурс по стойкости далеко не достигнут. Ленточные пилы не являются исключением.

Необходимо понимать, что любая поломка вызвана конкретными причинами. И далеко не всегда, они напрямую связаны с качеством самого инструмента. Какие же поломки для ленточных пил наиболее распространены и чем они обусловлены.

Начнем с разрыва по сварному шву.

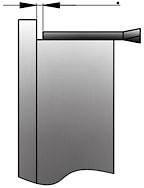

Так как, ленточная пила, как готовый инструмент, представляет собой замкнутое кольцо, изготовленное путем сварки двух концов полотна с зубьями, то за работу без потери целостности однозначно отвечает сварной шов. Компания ВИ-МЕНС осуществляет сварку пил на немецком оборудовании IDEAL, которое давно заняло прочную позицию лидера в данном сегменте оборудования. Сварка выполняется автоматически по заданной программе с последующим отпуском. После сварки обязателен контроль шва на изгиб и прямолинейность. Основными показателями низкого качества сварного шва являются непровар, непрямолинейность спинки, несовпадение шага, а также разность твердости и структуры зоны шва и полотна-основы. В этом случае, разрыв чаще всего, происходит в первые часы работы пилы. Если же разрыв случился при достижении критического износа режущих кромок зубьев или при появлении усталостных трещин полотна-основы, то претензий к сварному шву быть не должно. Так же всегда следует обращать внимание на наличие механических повреждений полотна-основы и при их выявлении не спешить делать вывод о некачественной сварке.

Следующим, рассмотрим случай разрыва пилы или образования трещин по полотну-основе. Данный вид поломок разделим на 2 вида – трещины от «спинки» полотна и трещины от межзубной впадины.

Основными причинами образования трещин от «спинки» являются:

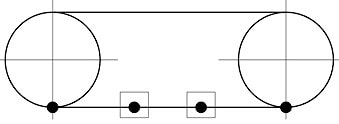

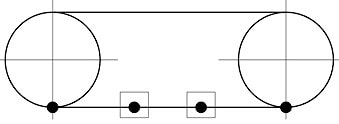

многочисленных трещин и последующий разрыв пилы. Кроме этого, происходит постепенный износ самой реборды и, как следствие, повреждение шкива и необходимость его ремонта или замены.

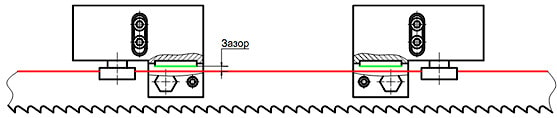

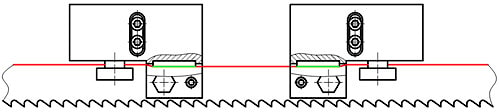

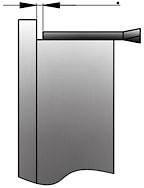

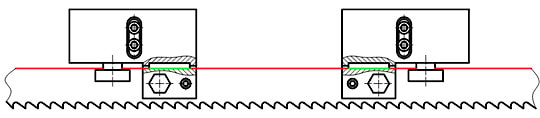

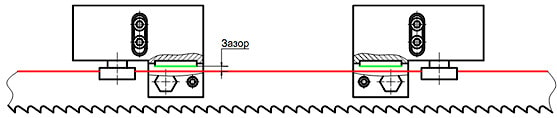

Как правило, зазор отсутствует на ведомом шкиве, именно поэтому он делается регулируемым. Регулировка заключается в изменении оси наклона шкива. Это приводит к изменению положения пилы на шкиве. Она или прижимается к реборде, или съезжает со шкива. Нужно найти положение, при котором образуется рекомендуемая величина зазора 0,1-2,5 мм.

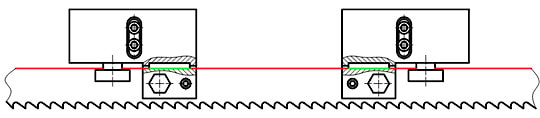

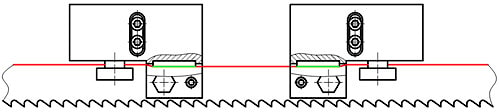

2. Износ верхних опорных элементов блоков направляющих.

Износ представляет собой канавку, увеличение глубины которой очень сильно ускоряет процесс образования трещин. Решением данной проблемы является замена изношенных пластин или подшипников.

Причинами образования трещин от межзубной впадины являются:

1) Несоответствие шага зубьев пилы размерам обрабатываемых заготовок. Во избежание этого, необходимо руководствоваться таблицами подбора шага для сплошных и профильных заготовок, а также прислушиваться к рекомендациям специалистов технической поддержки.

2) Излишнее натяжение пилы. Приводит к возникновению чрезмерных напряжений от растяжения и образованию трещин на самом узком участке полотна-основы – по межзубной впадине. Натяжение пилы контролируется с использованием тензиометра и зависит от ширины ленточной пилы. Стоит отметить, что чрезмерное натяжение может вызвать разрыв сварного шва.

3) Неправильная настройка боковых направляющих подшипников и пластин. Следует обращать внимание, что боковые направляющие подшипники должны только касаться поверхности пилы. Дополнительное усилие (пережатие) при установке и регулировке недопустимо.

Рекомендуемый зазор между пилой и боковыми пластинами составляет 0,05 мм, уменьшение, равно как и увеличение зазора только ухудшают условия работы пилы.

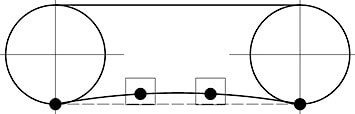

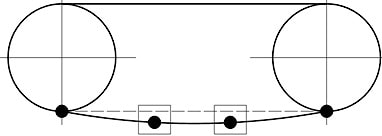

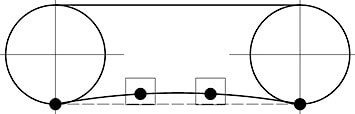

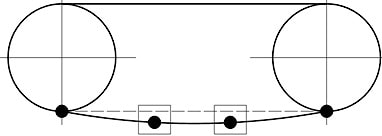

Для обоих видов разрыва стоит упомянуть о положении блоков направляющих. Они должны располагаться строго по линии схода ленты со шкивов.

Не допускается их расположение выше или ниже, упомянутой линии.

Естественно, не стоит исключать возможных дефектов полотна-основы пилы, в виде завышенной твердости или отклонений в структуре стали. Однако, случается это очень редко. Визуально определить или подтвердить их невозможно. Для этого требуется проведение лабораторной экспертизы.

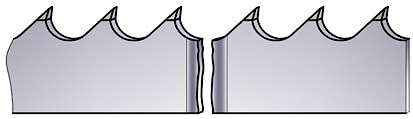

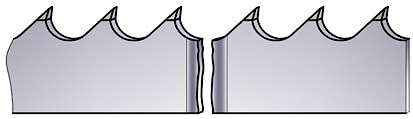

Часто встречается случай преждевременных сколов зубьев.

Сколы могут быть вызваны:

1) Ударом, при котором вершина зуба из быстрорежущей стали скалывается. Удар может произойти при несвоевременном переключении ускоренной подачи на рабочую (характерно для консольных станков) или провалом движения пильной рамы из-за сбоя в работе системы подачи.

2) Завышенной подачей, когда сила резания создает нагрузку на вершину зуба, превышающую предел прочности материала и зуб скалывается.

3) Несоответствием шага пилы размерам заготовки. Причем, это справедливо, как для крупного, так и мелкого шага. Для случая крупного шага - зуб испытывает ударные нагрузки, так как из-за большого расстояния между соседними режущими кромками происходит увеличение подачи на зуб. При мелком шаге происходит переполнение межзубной впадины стружкой и увеличение нагрузки на зуб.

4) Отклонениями в качестве исходной заготовки. Объясняется наличием окалины или твердых включений в материале, неоднородной твердостью, кривизной заготовки и т.д.

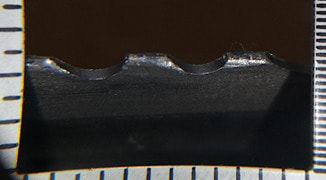

Часто следствием скола одного или нескольких зубьев является, так называемое «зализывания» зубьев пилы по всей длине.

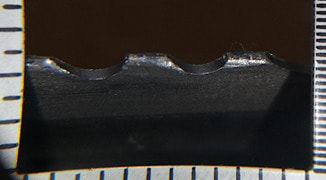

Это связано со спецификой работы пилы в замкнутом пространстве, когда каждый последующий зуб работает по слою металла, снятого предыдущим зубом. При этом, сколотые фрагменты режущих кромок остаются в материале заготовки и целые зубья натыкаясь на них, также скалываются. Для примера приведем фото разрезанной заготовки, в которой произошел скол зубьев на большом участке полотна:

Этот пример доказывает, что нельзя использовать новую пилу для завершения реза, в пропиле которого произошел скол зубьев предыдущей ленты. Это правило относится и для незавершённого реза, при котором начался сильный увод полотна (>2 мм). Новая пила получит односторонний износ и так же будет резать с уводом от перпендикулярности.

Скол нескольких зубьев не всегда приводит пилу в негодность, но однозначно, ее стойкость значительно снижается. Это связано с возникновением перегрузки на режущих кромках зубьев, следующих за сколотым и усилением вибрации в месте скола.

Кроме того, в пиле могут присутствовать и заводские дефекты зубьев в виде отклонений твердости (меньше или больше заданной) или отклонений в структуре материала. Для подтверждения этого, однозначно, нужна лабораторная экспертиза. Визуально возможно определить только наличие сколов режущих кромок.

В завершение хочется отметить, что перед тем, как делать вывод о причинах выхода пилы из строя её необходимо тщательно осмотреть.

Так же, не стоит пренебрегать плановым техническим обслуживанием Вашего ленточно-отрезного станка. Своевременное обслуживание и наладка позволят в разы снизить вероятность поломок ленточных пил. В этом Вам поможет информация нашей предыдущей статьи - Подналадка ленточнопильного станка.

В данной статье мы коснулись только 3-х видов поломок биметаллических ленточных пил и рассмотрели основные причины их вызывающие. Имея своих технических специалистов с собственным опытом пиления, а также возможность технической поддержки от мирового производителя ленточного полотна WIKUS, Германия, компания «ВИ-МЕНС», по традиции, оказывает профессиональную поддержку своим Заказчикам в виде консультаций или полноценного технического аудита для решения каждой конкретной задачи.

Необходимо понимать, что любая поломка вызвана конкретными причинами. И далеко не всегда, они напрямую связаны с качеством самого инструмента. Какие же поломки для ленточных пил наиболее распространены и чем они обусловлены.

Начнем с разрыва по сварному шву.

Так как, ленточная пила, как готовый инструмент, представляет собой замкнутое кольцо, изготовленное путем сварки двух концов полотна с зубьями, то за работу без потери целостности однозначно отвечает сварной шов. Компания ВИ-МЕНС осуществляет сварку пил на немецком оборудовании IDEAL, которое давно заняло прочную позицию лидера в данном сегменте оборудования. Сварка выполняется автоматически по заданной программе с последующим отпуском. После сварки обязателен контроль шва на изгиб и прямолинейность. Основными показателями низкого качества сварного шва являются непровар, непрямолинейность спинки, несовпадение шага, а также разность твердости и структуры зоны шва и полотна-основы. В этом случае, разрыв чаще всего, происходит в первые часы работы пилы. Если же разрыв случился при достижении критического износа режущих кромок зубьев или при появлении усталостных трещин полотна-основы, то претензий к сварному шву быть не должно. Так же всегда следует обращать внимание на наличие механических повреждений полотна-основы и при их выявлении не спешить делать вывод о некачественной сварке.

Следующим, рассмотрим случай разрыва пилы или образования трещин по полотну-основе. Данный вид поломок разделим на 2 вида – трещины от «спинки» полотна и трещины от межзубной впадины.

Основными причинами образования трещин от «спинки» являются:

- Отсутствие зазора между ребордой шкива и «спинкой» пилы.

многочисленных трещин и последующий разрыв пилы. Кроме этого, происходит постепенный износ самой реборды и, как следствие, повреждение шкива и необходимость его ремонта или замены.

Как правило, зазор отсутствует на ведомом шкиве, именно поэтому он делается регулируемым. Регулировка заключается в изменении оси наклона шкива. Это приводит к изменению положения пилы на шкиве. Она или прижимается к реборде, или съезжает со шкива. Нужно найти положение, при котором образуется рекомендуемая величина зазора 0,1-2,5 мм.

2. Износ верхних опорных элементов блоков направляющих.

Износ представляет собой канавку, увеличение глубины которой очень сильно ускоряет процесс образования трещин. Решением данной проблемы является замена изношенных пластин или подшипников.

Причинами образования трещин от межзубной впадины являются:

1) Несоответствие шага зубьев пилы размерам обрабатываемых заготовок. Во избежание этого, необходимо руководствоваться таблицами подбора шага для сплошных и профильных заготовок, а также прислушиваться к рекомендациям специалистов технической поддержки.

2) Излишнее натяжение пилы. Приводит к возникновению чрезмерных напряжений от растяжения и образованию трещин на самом узком участке полотна-основы – по межзубной впадине. Натяжение пилы контролируется с использованием тензиометра и зависит от ширины ленточной пилы. Стоит отметить, что чрезмерное натяжение может вызвать разрыв сварного шва.

3) Неправильная настройка боковых направляющих подшипников и пластин. Следует обращать внимание, что боковые направляющие подшипники должны только касаться поверхности пилы. Дополнительное усилие (пережатие) при установке и регулировке недопустимо.

Рекомендуемый зазор между пилой и боковыми пластинами составляет 0,05 мм, уменьшение, равно как и увеличение зазора только ухудшают условия работы пилы.

Для обоих видов разрыва стоит упомянуть о положении блоков направляющих. Они должны располагаться строго по линии схода ленты со шкивов.

Не допускается их расположение выше или ниже, упомянутой линии.

Естественно, не стоит исключать возможных дефектов полотна-основы пилы, в виде завышенной твердости или отклонений в структуре стали. Однако, случается это очень редко. Визуально определить или подтвердить их невозможно. Для этого требуется проведение лабораторной экспертизы.

Часто встречается случай преждевременных сколов зубьев.

Сколы могут быть вызваны:

1) Ударом, при котором вершина зуба из быстрорежущей стали скалывается. Удар может произойти при несвоевременном переключении ускоренной подачи на рабочую (характерно для консольных станков) или провалом движения пильной рамы из-за сбоя в работе системы подачи.

2) Завышенной подачей, когда сила резания создает нагрузку на вершину зуба, превышающую предел прочности материала и зуб скалывается.

3) Несоответствием шага пилы размерам заготовки. Причем, это справедливо, как для крупного, так и мелкого шага. Для случая крупного шага - зуб испытывает ударные нагрузки, так как из-за большого расстояния между соседними режущими кромками происходит увеличение подачи на зуб. При мелком шаге происходит переполнение межзубной впадины стружкой и увеличение нагрузки на зуб.

4) Отклонениями в качестве исходной заготовки. Объясняется наличием окалины или твердых включений в материале, неоднородной твердостью, кривизной заготовки и т.д.

Часто следствием скола одного или нескольких зубьев является, так называемое «зализывания» зубьев пилы по всей длине.

Это связано со спецификой работы пилы в замкнутом пространстве, когда каждый последующий зуб работает по слою металла, снятого предыдущим зубом. При этом, сколотые фрагменты режущих кромок остаются в материале заготовки и целые зубья натыкаясь на них, также скалываются. Для примера приведем фото разрезанной заготовки, в которой произошел скол зубьев на большом участке полотна:

Этот пример доказывает, что нельзя использовать новую пилу для завершения реза, в пропиле которого произошел скол зубьев предыдущей ленты. Это правило относится и для незавершённого реза, при котором начался сильный увод полотна (>2 мм). Новая пила получит односторонний износ и так же будет резать с уводом от перпендикулярности.

Скол нескольких зубьев не всегда приводит пилу в негодность, но однозначно, ее стойкость значительно снижается. Это связано с возникновением перегрузки на режущих кромках зубьев, следующих за сколотым и усилением вибрации в месте скола.

Кроме того, в пиле могут присутствовать и заводские дефекты зубьев в виде отклонений твердости (меньше или больше заданной) или отклонений в структуре материала. Для подтверждения этого, однозначно, нужна лабораторная экспертиза. Визуально возможно определить только наличие сколов режущих кромок.

В завершение хочется отметить, что перед тем, как делать вывод о причинах выхода пилы из строя её необходимо тщательно осмотреть.

Так же, не стоит пренебрегать плановым техническим обслуживанием Вашего ленточно-отрезного станка. Своевременное обслуживание и наладка позволят в разы снизить вероятность поломок ленточных пил. В этом Вам поможет информация нашей предыдущей статьи - Подналадка ленточнопильного станка.

В данной статье мы коснулись только 3-х видов поломок биметаллических ленточных пил и рассмотрели основные причины их вызывающие. Имея своих технических специалистов с собственным опытом пиления, а также возможность технической поддержки от мирового производителя ленточного полотна WIKUS, Германия, компания «ВИ-МЕНС», по традиции, оказывает профессиональную поддержку своим Заказчикам в виде консультаций или полноценного технического аудита для решения каждой конкретной задачи.

Если вас заинтересовала данная информация, вы можете:

Позвонить: